課題への的確な解決策のご提案

しかし近年、製品のコンパクト化・精緻化・高速化などがますます進んでいる傾向にあり、故障や誤動作の防止、あるいは耐用年数の向上を図る上で、これらの材料の活用が欠かせないものとなってきています。また、製品が発生する騒音・振動・熱などを緩和し、周囲の空間を快適なものとするためにも、これらの材料は重要な役目を果たしています。

わたしたちは、お客様の抱える音・振動・熱・空気・水・電磁波等の課題に対し、最適なソリューションをご提案いたします。

お困りごとはなんですか?

制振

vibration suppression

制振材について

板状物体の膜振動エネルギーを吸収し熱エネルギーに変換する能力の高い材料を「制振材」と言います。大抵の場合、共振状態にある壁やパネルに貼り付け共振を抑制する目的で使われることから、共振抑制材料とも言われます。制振材を貼付することで物体の膜振動を抑制できることはもちろんですが、その振動が空気に伝搬して発生する騒音も低減させることができます。

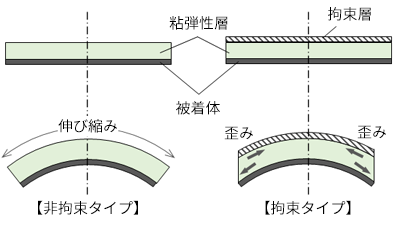

制振材のタイプ

制振材としては、ゴム系・プラスチック系・アスファルト系などの粘弾性材料をシート状にしたものがよく用いられます。これらの材料はいずれも、ある特定の温度領域(ガラス転移点付近)で分子運動が活発になり振動エネルギーを吸収しやすくなるという特徴を持っています。粘弾性材料が単層で用いられる場合を「非拘束タイプ」、金属板などの拘束層と複合して用いられる場合を「拘束タイプ」と呼びます(図1)。各タイプのエネルギー変換のメカニズムを以下にまとめました。

・非拘束タイプ:振動物体の膜振動 ⇒ 粘弾性層の伸び縮み ⇒ 分子運動(熱エネルギー)

・拘束タイプ:振動物体の膜振動 ⇒ 粘弾性層のせん断歪 ⇒ 分子運動(熱エネルギー)

一般に、拘束タイプの方が粘弾性層を薄くできるので、重量やスペースに制限がある場合には拘束タイプがよく利用されています。

制振材の性能を表す代表的な指標として「損失係数」があります。目安として、損失係数0.05以下では制振性能があるとは言いがたいですが、0.1以上ならば十分効果が期待できると言えるでしょう

振動絶縁

Vibration insulation

振動絶縁とは

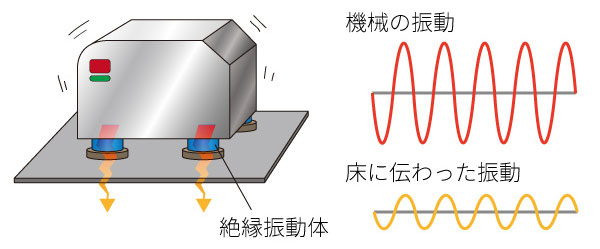

振動源と対象物体との間に挟み込み対象物体に振動が伝わらないようにする材料を「振動絶縁材」と言います(図2)。その中でも材料としてゴムを用いたものを特に「防振ゴム」と呼んでいます。

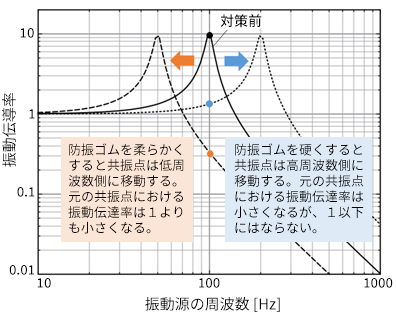

振動源から物体への振動の伝わりやすさ(物体の振動のしやすさ)は振動の周波数によって変化します。物体が最も振動しやすい周波数のことを共振周波数と言い、振動が問題となるケースの多くでは共振によって振動が非常に大きくなっています(グラフ2a)。この共振周波数の位置は、間に挟み込む防振ゴムの硬さを変えることによって移動させることができます。すなわち、ゴム材料が硬いほど高周波数側(右側)に、反対に柔らかくするほど低周波数側(左側)に移動します。振動絶縁を行う場合は通常、ゴムを柔らかくして共振周波数を低周波数側に振動させ、元々の共振点における振動伝達率を1以下に持って行きます。なお、振動絶縁によっては共振時の振動伝達率はほとんど変わりません。

グラフ2a:防振ゴムの硬さと共振点

振動絶縁と制振の違い

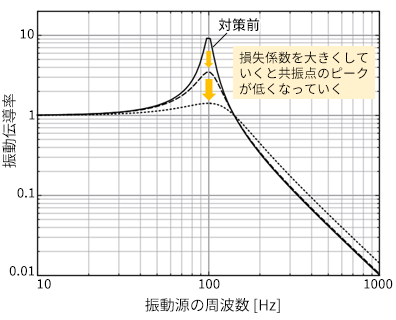

制振と振動絶縁の違いについて説明しておきましょう。前項で述べたように、振動源によって対象物体が変形(膜振動)している場合には、制振材によって共振周波数付近での振動そのものを減衰させる(ピークを低くする)対策が有効です(グラフ2b)。対して、対象物体そのものの変形が伴わず単なる併進運動をしている場合は、振動源と対象物体が構造的に分離できることが条件にはなりますが、振動絶縁による共振周波数のシフトが対策として選択されます。このように制振と振動絶縁とでは、適用対象や振動抑制メカニズムが異なります。

制振

vibration suppression

制振材について板状物体の膜振動エネルギーを吸収し熱エネルギーに変換する能力の高い材料を「制振材」と言います。大抵の場合、共振状態にある壁やパネルに貼り付け共振を抑制する目的で使われることから、共振抑制材料とも言われます。制振材を貼付することで物体の膜振動を抑制できることはもちろんですが、その振動が空気に伝搬して発生する騒音も低減させることができます。 |

|

制振材のタイプ制振材としては、ゴム系・プラスチック系・アスファルト系などの粘弾性材料をシート状にしたものがよく用いられます。これらの材料はいずれも、ある特定の温度領域(ガラス転移点付近)で分子運動が活発になり振動エネルギーを吸収しやすくなるという特徴を持っています。粘弾性材料が単層で用いられる場合を「非拘束タイプ」、金属板などの拘束層と複合して用いられる場合を「拘束タイプ」と呼びます(図1)。各タイプのエネルギー変換のメカニズムを以下にまとめました。 |

図1:非拘束タイプと拘束タイプ

|

振動絶縁

Vibration insulation

振動絶縁とは振動源と対象物体との間に挟み込み対象物体に振動が伝わらないようにする材料を「振動絶縁材」と言います(図2)。その中でも材料としてゴムを用いたものを特に「防振ゴム」と呼んでいます。 |

図2:絶縁振動体

|

|

グラフ2a:防振ゴムの硬さと共振点

|

振動絶縁と制振の違い制振と振動絶縁の違いについて説明しておきましょう。前項で述べたように、振動源によって対象物体が変形(膜振動)している場合には、制振材によって共振周波数付近での振動そのものを減衰させる(ピークを低くする)対策が有効です(グラフ2b)。対して、対象物体そのものの変形が伴わず単なる併進運動をしている場合は、振動源と対象物体が構造的に分離できることが条件にはなりますが、振動絶縁による共振周波数のシフトが対策として選択されます。このように制振と振動絶縁とでは、適用対象や振動抑制メカニズムが異なります。 |

グラフ2b:制振と振動絶縁の違い

|

遮音

sound insulation

遮音材について

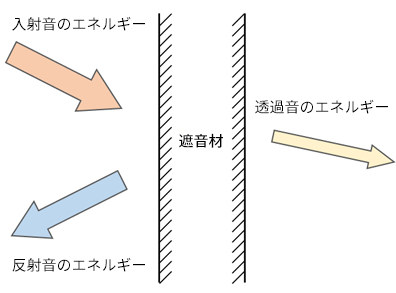

空気中を伝搬する音を遮り反対側に透過させないように跳ね返す材料を「遮音材」と言います(図3)。音波がぶつかると、音のエネルギーによって壁面が強制的に揺さぶられ,その振動が反対側の空気に伝わり透過音となって放射されます。

遮音性能の指標としては「透過損失」がよく用いられます。透過損失は、透過音のエネルギーに対する入射音のエネルギーの割合を対数表示した指標で、数値が大きくなるほど音が透過しにくいことを表します。壁面は、軽いほど音波によって揺さぶられやすくなるので、透過音もその分大きくなります。逆に、重くて動きにくいほど透過音は小さくなります。このように、比重の大きい材料ほど遮音性能は高くなります。

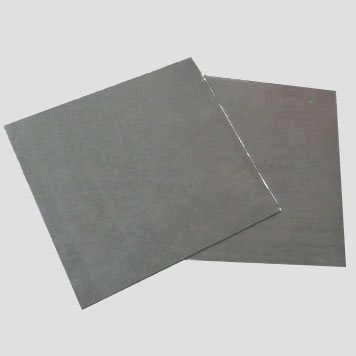

「音を遮る材料=遮音材」という定義からすると、建築材料である石こうボードや合板・コンクリートブロック、あるいは機器・装置類の筐体に使用される鉄板・樹脂板等は全て遮音材とみなせますが、ここでは特に遮音用として開発された「高比重遮音シート」を取り上げたいと思います。遮音シートは、ゴム系・プラスチック系・アスファルト系等の粘弾性材料を主材料とし、そこに金属粉等を練り込み比重を高くして遮音性能を向上させたシート状材料です。厚さは数ミリと比較的薄く、柔軟で加工性も良好なことから、構造体に付加する形で遮音対策する場面で重宝されています。中には制振性を併せ持つ材料もあり、制振・遮音両方の目的で使用されています。

図3:遮音材

遮音材について

sound absorption

吸音材について

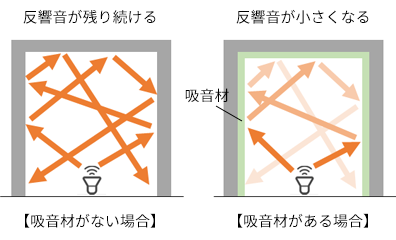

空気中を伝搬する音のエネルギーを吸収し反射音を抑制する働きのある材料を「吸音材」と言います。例えば、図4a左は壁に吸音材を貼付していない場合ですが、室内で発生した音が壁に当たって反射する際、音のエネルギーがほとんど減衰しないため、室内では長い時間、反響音が残り続けます。これに対して同図右のように壁に吸音材を貼付すると、吸音材内部で音エネルギーの一部が熱エネルギーに変換されるため、反射音を小さくすることができます。

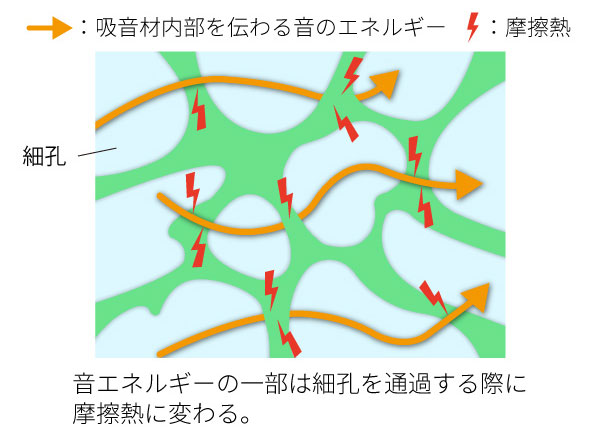

吸音材には多孔質タイプ・共鳴器タイプ・板振動タイプ等がありますが、ここでは多孔質タイプの吸音材について解説しましょう。多孔質材料とは内部に多数の小さな孔が開いている材料のことです。代表的な材料としては、直径数ミクロンの繊維が集積してできた繊維系材料(ポリエステル繊維系、グラスウール等)や連続気泡からなる発泡体材料(ウレタン系、ポリエチレン系等)があります。これらの多孔質材料に音が入射すると、内部の細孔を空気が通過する際に摩擦が生じ熱エネルギーに変換されます(図4b)。これが多孔質材料の吸音メカニズムです。多孔質材料の吸音効果は、細孔の密度が高いほど、あるいは材料厚みが厚いほど(空気の通過する距離が長いほど)高くなります。なぜなら、こうすることで材料内部での摩擦がより生じやすくなるからです。

ところで、通気性のない材料は吸音効果が低く、入射音は材料表面でそのまま反射されてしまいます。したがって、吸音材表面に通気性のない表皮を貼る、あるいは連続気泡ではなく独立気泡の発泡材料を使用する等をしてしまうと、高い吸音効果を期待することはできなくなります。

図4a:室内の反響音

図4b:多孔質吸音材のメカニズム

吸音率について

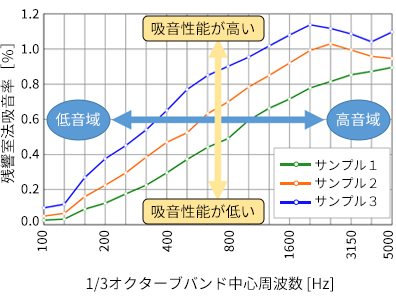

吸音材の吸音効果は、入射音のエネルギーに対する吸収されたエネルギーの割合で表されます。この割合のことを「吸音率」と呼びます。吸音率は周波数によって変化するので、材料の吸音特性は吸音率を周波数ごとにプロットしたカーブで表現されます(グラフ4)。ここで、グラフの右側が高音域、左側が低音域です。吸音材を選定する際は、どの音域の騒音対策をしたいかを予め把握しておくことが重要でしょう。

グラフ4:吸音率

遮音

sound insulation

遮音材について空気中を伝搬する音を遮り反対側に透過させないように跳ね返す材料を「遮音材」と言います(図3)。音波がぶつかると、音のエネルギーによって壁面が強制的に揺さぶられ,その振動が反対側の空気に伝わり透過音となって放射されます。 「音を遮る材料=遮音材」という定義からすると、建築材料である石こうボードや合板・コンクリートブロック、あるいは機器・装置類の筐体に使用される鉄板・樹脂板等は全て遮音材とみなせますが、ここでは特に遮音用として開発された「高比重遮音シート」を取り上げたいと思います。遮音シートは、ゴム系・プラスチック系・アスファルト系等の粘弾性材料を主材料とし、そこに金属粉等を練り込み比重を高くして遮音性能を向上させたシート状材料です。厚さは数ミリと比較的薄く、柔軟で加工性も良好なことから、構造体に付加する形で遮音対策する場面で重宝されています。中には制振性を併せ持つ材料もあり、制振・遮音両方の目的で使用されています。 |

図3:遮音材

|

吸音

sound absorption

吸音材について空気中を伝搬する音のエネルギーを吸収し反射音を抑制する働きのある材料を「吸音材」と言います。例えば、図4a左は壁に吸音材を貼付していない場合ですが、室内で発生した音が壁に当たって反射する際、音のエネルギーがほとんど減衰しないため、室内では長い時間、反響音が残り続けます。これに対して同図右のように壁に吸音材を貼付すると、吸音材内部で音エネルギーの一部が熱エネルギーに変換されるため、反射音を小さくすることができます。 |

図4a:室内の反響音

|

| 図4b:室内の反響音

|

吸音率について吸音材の吸音効果は、入射音のエネルギーに対する吸収されたエネルギーの割合で表されます。この割合のことを「吸音率」と呼びます。吸音率は周波数によって変化するので、材料の吸音特性は吸音率を周波数ごとにプロットしたカーブで表現されます(グラフ4)。ここで、グラフの右側が高音域、左側が低音域です。吸音材を選定する際は、どの音域の騒音対策をしたいかを予め把握しておくことが重要でしょう。 |

グラフ4:吸音率

|

断熱

insulation

断熱材について

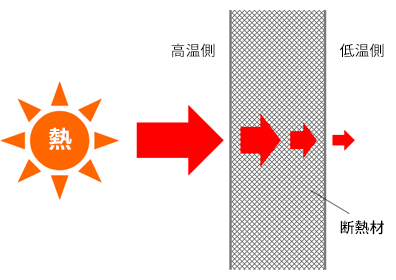

温度の異なる二つの物体が接触すると、高温側から低温側に熱が移動する現象(熱伝導)が発生します。この熱の移動を起こりにくくする目的で用いられる材料を「断熱材」と言います(図5)。断熱材は、室内を快適な温度に保つために壁や天井によく使われている他、食品等の保冷・保温にも幅広く利用されています。

断熱のメカニズム

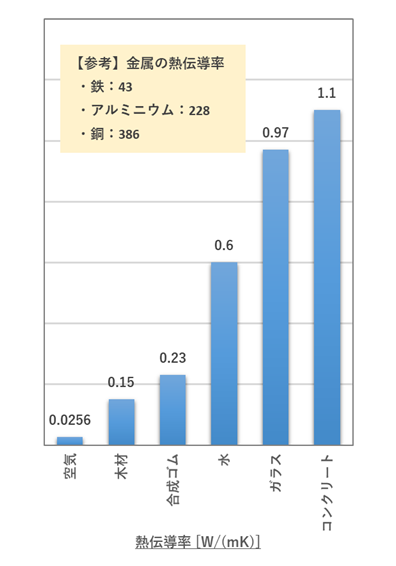

物質の熱の伝えやすさは「熱伝導率」という指標で表されます。熱伝導率は、値が小さいほど熱を伝えにくいことを示します。建築用途では一般に、熱伝導率0.1W/(m・K)以下のものを断熱材として使用しています。

空気などの気体は、液体や固体に比べ熱を通しにくい性質を持っています(グラフ5)。ただし、空気層を設けておくだけでは対流によって熱の移動が起こってしまうため、良好な断熱性能を得ることはできません。空気を内部に閉じ込め動かないようにする保持材が必要です。このような保持材として、吸音材の項でも紹介した多孔質材料がよく用いられています。

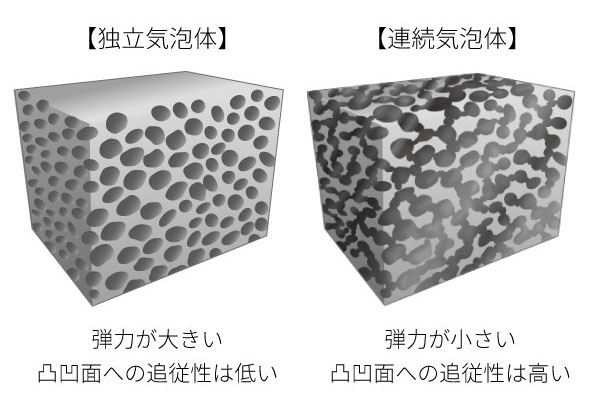

繊維系断熱材は細かな繊維のすき間に空気を保持することで断熱性を実現します。繊維密度が大きいほど内部での対流が起きにくくなるので、その分、断熱性能も高くなります。発泡体系断熱材においても内部での対流の起きにくさが断熱性能に大きく影響し、気泡内に空気を完全に閉じ込めている独立気泡タイプの方が通気性のある連続気泡タイプよりも優れた断熱性能を発揮します。

※熱の伝達形態には伝導・対流以外に「輻射」がありますが、ここでは説明を省略しました。

放熱

radiation

放熱とは

コンピューター・OA機器・制御機器・電源装置などの機械類では、稼働に伴い発生する熱により内部の温度が次第に上昇していきます。機械に使われている集積回路・センサなどは熱による影響を受けやすく、高音環境下に長時間置かれると誤作動や故障を起こす危険があります。このため、内部で発生した熱を外部に効率よく排出する対策(放熱対策)が重要となります。特に最近の機械類では小型化・高密度化・消費電力増大化が進んでいることから、放熱対策は必須になっていると言っても過言ではないでしょう。

放熱材について

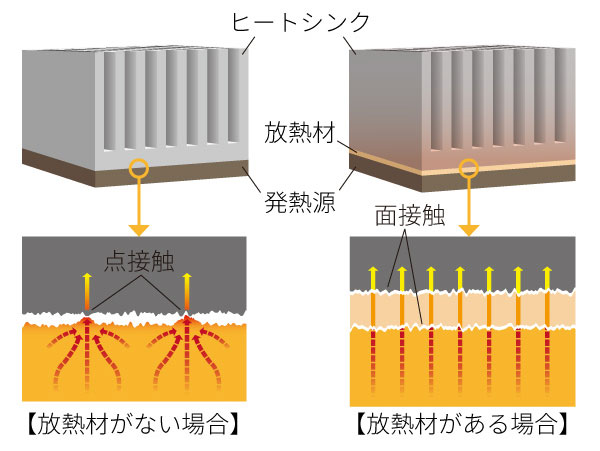

放熱対策としてよく利用される機構の一つが「ヒートシンク」です。ヒートシンクは、銅・アルミニウムなど熱伝導性の良い材料で作られています。ただ、発熱源とヒートシンクの間にはどうしても隙間が空いてしまうため、放熱性能が悪くなってしまいます(図6a)。なぜなら、隙間にある空気の熱伝導率は非常に小さいからです。この問題を改善するために、柔軟で熱伝導性の高い材料で隙間を埋めるといった対策がよく為されます(図6b)。このような目的で使用される材料を「放熱材」と言います。

放熱材の多くは、柔軟性を担う樹脂基材と熱伝導性を担うフィラーから構成されています。樹脂成基材としてはシリコーンがよく使われますが、シロキサンによる接点障害が懸念される場合はアクリル系材料などが選択されます。フィラーには粉末状あるいは繊維状の金属が用いられることが多いですが、電気的に絶縁したい場合には絶縁材料が使われることもあります。

図6:放熱材の効果

シール

seal

空気や水の侵入を防ぐ

空気や水の漏れや侵入を防ぐ目的で部材の隙間にはめ込む部品や材料のことを「シール材」と言います。空気の対策に使う場合をエアーシール材、水の対策に使う場合を止水材などと呼んだりもします。配管や構造材などの部材を組み立てると部材間には隙間が出来ますので、内部の密閉性を高めたい場合、あるいは外部からの異物の侵入を防ぎたい場合には、シール材による隙間対策が必須となります。

シール材について

シール材としては現在、様々なタイプのものが利用されています。例えば、ガスケット・パッキン・Oリングのように押しつぶされた反発力で隙間を塞ぐ弾性体タイプ、ボンド状材料を流し込み硬化させることで隙間を埋める「シーリング材」あるいは「コーキング材」と呼ばれるタイプなどです。また、水道やガスなどの配管接合部に巻き付けるシールテープのようなシール材もあります。

実は、吸音材・断熱材の項で登場した発泡体材料もシール材としてよく使われる材料です。パッキンなどと同様に圧縮した状態で用いられる弾性体タイプですが、独立気泡体と連続気泡体では圧縮特性に違いがあり、その特性に応じて使い分けがされています(図7)。独立気泡体はそれほど圧縮しなくてもシール性を発揮しますが、凹凸面への追従性が低いという短所があります。逆に連続気泡体は、しっかり圧縮する必要はありますが、凹凸面への追従性が高いという利点があります。発泡体材料をシール材として用いる場合は、設計上シール材をどれぐらい圧縮可能か、シール材を挟み込む部材の表面はどの程度滑らかなのかを十分考慮する必要があるでしょう。

電磁波吸収

electromagnetic absorption

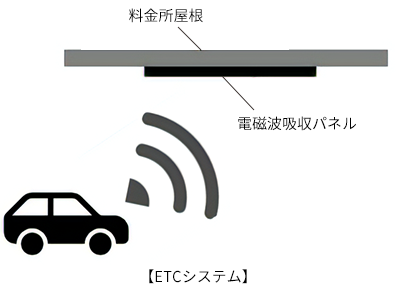

身の周りの電磁波とその影響

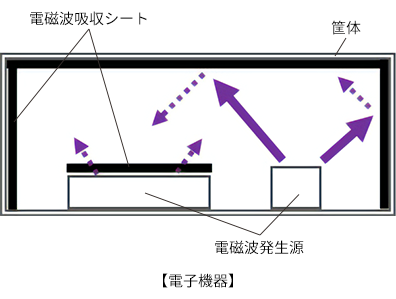

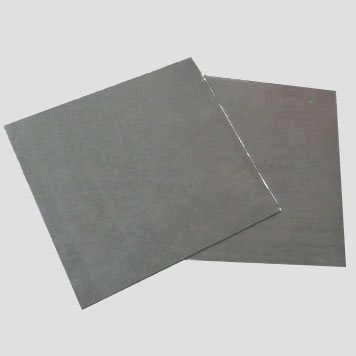

空間に電磁波を放射して通信を行う無線機器はもちろんですが、その他身の回りにある様々な電気・電子製品も絶えず電磁波を発生させています。近年は、それらの電磁波発生源がますます多様化・高密度化する傾向にあり、電磁波の反射や干渉による機器の誤動作が大きな問題となってきています。このような電磁ノイズへの対策として「遮蔽」と並び有効なのが、電磁波の散乱を抑制する「吸収」です。電磁波吸収のために使用される材料を「電磁波吸収材」と言い、シート状のものがよく使われています。

電磁波吸収材について

電磁波吸収材は電磁波の入射エネルギーを内部で熱エネルギーに変換して反射波のエネルギーを低減させる材料で、熱変換の機構により導電性タイプ・誘電性タイプ・磁性タイプの3種類に大別されます。

導電性タイプでは、電磁波の電界によって材料内部に生じた電流が抵抗によりジュール熱へ変換されます。ある程度の導電性を持ちながらも高い内部抵抗を有することがポイントで、代表的な材料としてカーボン抵抗体や導電繊維、金属酸化物を蒸着させた抵抗皮膜などがあります。

誘電性タイプは、誘電体が高周波の電磁波に晒されると内部の電気双極子が回転運動を起こし相互の摩擦によって発熱する現象(誘電損失)を利用するタイプです。ゴムや樹脂など誘電体単体にカーボンなどの導電粉末を混ぜ込み誘電損失が大きくした材料がよく用いられます。

磁性タイプは、電磁波の磁界が材料中の原子やイオンの磁気モーメントに作用し電磁波の吸収が起こる現象(磁気共鳴)を利用するもので、特定の周波数の電磁波に対して強い吸収が見られます。このタイプの代表例として、フェライトなどの磁性材料をタイル状に成形したものがあります。

近年では、高周波特性に優れる誘電損失タイプと低周波特性に優れる磁性タイプを重ね合わせて使用することで吸収帯域を広域化した複合型の電磁波吸収材も出てきています。

電磁波吸収材は、ETCシステムの不要電波除去用に料金所屋根や周辺側壁に取り付けられたり、電子機器の誤動作防止用に筺体の内側に貼りつけられたりと、様々な場所で使われています(図8)。熱伝導率の高い薄型の電磁波吸収シートを放熱の目的を兼ねて回路基板やケーブル・コネクタなどに直接貼ることもよく行われています。